如今,在很多大型煤礦企業,“無人生產”已成為常態:沒有機械轟鳴、沒有煤塵飛揚、沒有人員忙碌。井下,采煤機割煤、拉架、推溜全部自動完成,煤塊通過傳送帶緩緩運至地面。這些都是近年來我國推進煤礦機械化、自動化、智能化建設的縮影。在三年后,煤礦的采煤、掘井智能化工作面將由目前的280處達到1000處,這部分煤礦的產能將占到10億至15億噸。

傳統的粗放型生產方式不僅造成人力資源極大浪費,而且對生態環境也造成了嚴重破壞。加快推進煤炭生產方式變革,集約、高效,是大勢所趨,也是緊迫要求。過去認為高風險、高強度、高密集用工的采煤作業,如今在一些大型先進煤礦,僅靠一個人在小小操控臺就能完成。這不僅更為安全便利,還提升了企業的經濟效益。

煤礦智能化是煤炭工業高質量發展的核心技術支撐,代表著煤炭先進生產力的發展方向。國家發展改革委、國家能源局等多部門不久前下發《關于加快煤礦智能化發展的指導意見》也明確要求,到2025年,大型煤礦和災害嚴重煤礦基本實現智能化。

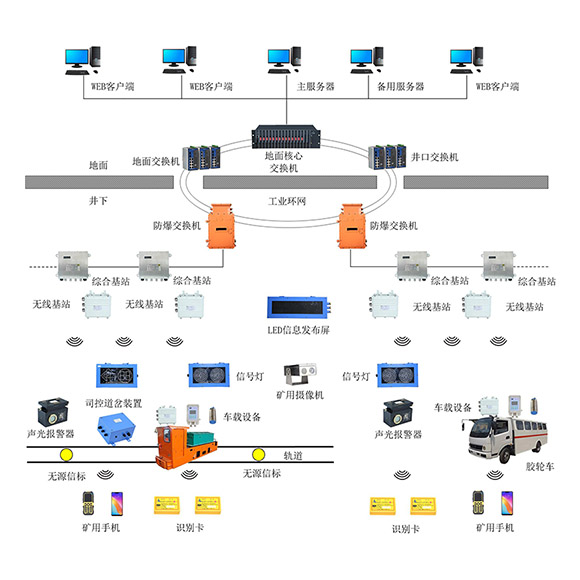

煤礦的智能化發展離不開自動化生產系統,作為一家礦用生產設備供應商,山東新云鵬一直致力于自動化設備的研發和生產,

工作面集控系統、

皮帶集中控制系統、

煤礦運輸監控系統等自動化集控系統為煤礦企業實現有序生產、減人增效發揮了重要作用。為此,山東新云鵬為了不斷提高采煤工作的安全性系數,一直不間斷地對傳感技術進行優化,進行不同種傳感器的結合性應用,實現了對各自動化、智能化子系統的集中操作、集中監控和統一調度。

這些生產集中控制智能化系統的推廣應用,實現了對壓風機房、提升機房、變電所、水泵房等固定場所和采掘配套運輸設備的無人值守或集中控制,減少固定崗位人員,加快井下設備在線診斷與遠程運維系統建設,提高井下設備智能化水平。

對具備條件的生產煤礦加快智能化改造,在生產經營管理環節,進行智能優化提升,推進固定崗位的無人值守和危險崗位的機器人作業,實現傳統煤礦的智能化轉型升級,是未來幾年煤礦企業的發展趨勢。因為,加快推進煤礦智能化建設,是保障煤炭生產安全高效的重要基礎,是推動煤炭工業高質量發展的重大舉措。

相關標簽: