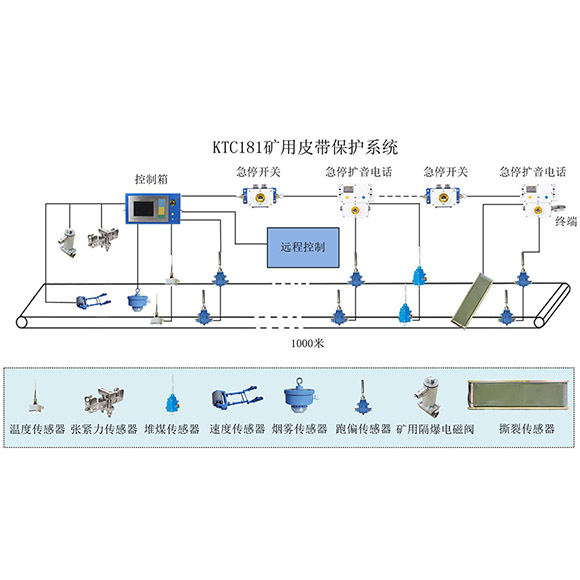

煤礦“四化”(機械化、自動化、信息化和智能化)建設邁上“快車道”,“智慧礦山”建設提速,“一優三減”和“四化 ”建設如火如荼。采掘工作面皮帶集中控制系統在煤礦涉及設備最多、生產最復雜,山東新云鵬KTC181皮帶集中控制系統運用先進的信息技術和數字化控制手段,實現自動化、智能化、少人化、無人化,是煤炭工業技術革命的重要目標。

山東新云鵬KTC181

皮帶集中控制系統已經完成了對中央泵房、中央變電所、主通風機遠程集控改造,實現了無人值守、遠程控制。核心技術主要集中在包括三維地質模型在內的透明化工作面動態構建、高精度導航定位、基于地理信息系統的可視化管控平臺和智能化開采與透明化工作面的融合等方面。

KTC181工作面

皮帶集中控制系統為實時監控網絡結構,具備有完善的生產監控管理功能,對皮帶運輸主要環節及相關的輔助環節的生產過程進行實時數據采集、傳輸、處理、顯示、記錄打印,對井下運輸皮帶系統進行遠程集中監控,同時配合工業電視系統進行安全圖像監視,以確保人員及設備的安全。

監控網絡實施后,操作員可在中控室終端上監視控制運輸皮帶生產過程,完成對運輸皮帶生產及相關環節的“遙測、遙信和遙控”,實現礦井運輸皮帶生產系統的綜合自動化。

1. 實時運行參數監測。各監控系統實時采集生產工況參數,可以采用圖形、報表的形式顯示系統的實時工況及目前產量、倉儲等。

2. 實時過程控制。分析采集的參數,各系統自動完成過程控制,或由操作員操作控制。

3. 歷史數據查詢。以上生產實時監測數據均可存貯于生產實時數據歷史數據庫中,可實現歷史回顯、歷史趨勢分析,及直方圖、餅圖等進行綜合分析。

4. 設備故障及模擬量超限報警。當設備故障或模擬量超限時,生產監測及管理網絡同步顯示故障設備名稱,并可實現語音報警、實時打印故障功能。服務器將該故障信息存入故障信息數據庫,供以后統計分析。

5. 優化生產計劃。在網絡服務器中建立了綜合歷史數據庫,定時將生產、經營等數據存入數據庫中,制作計劃、生產完成情況的趨勢分析圖表,為今后的生產計劃提供參考;根據外運下達計劃和設備實際狀態、倉儲煤量,合理安排生產計劃、設備維修計劃,以最大限度地減少對生產的影響。

山東新云鵬通過改造數據處理中心、建設一體化融合通訊系統和云服務管理平臺,礦井智能化水平會進一步提升,實現安全高效支護,減少作業人員、減輕工人勞動強度。工作面每班可減少維護工2至3人,可減少支架工、放煤工各1人。泵站列車實現邁步自移后,拉移一次泵站列車,2人便可完成以往20人的工作量,且大大降低安全風險。

工作面智能開采模式,代表了中國煤礦智能化開采的新方向,是真正意義上的煤礦智能化開采”,為真正實現智能智慧礦山少人化、無人化的目標奠定堅實的基礎。

相關標簽: